Hasung-Высоковакуумное оборудование непрерывного литья драгоценных металлов

1. Описание оборудования:

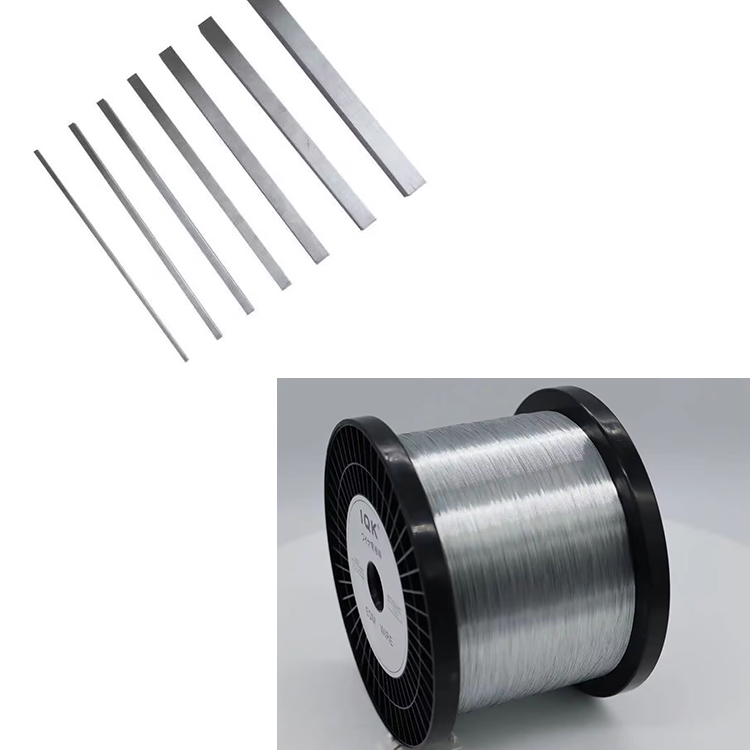

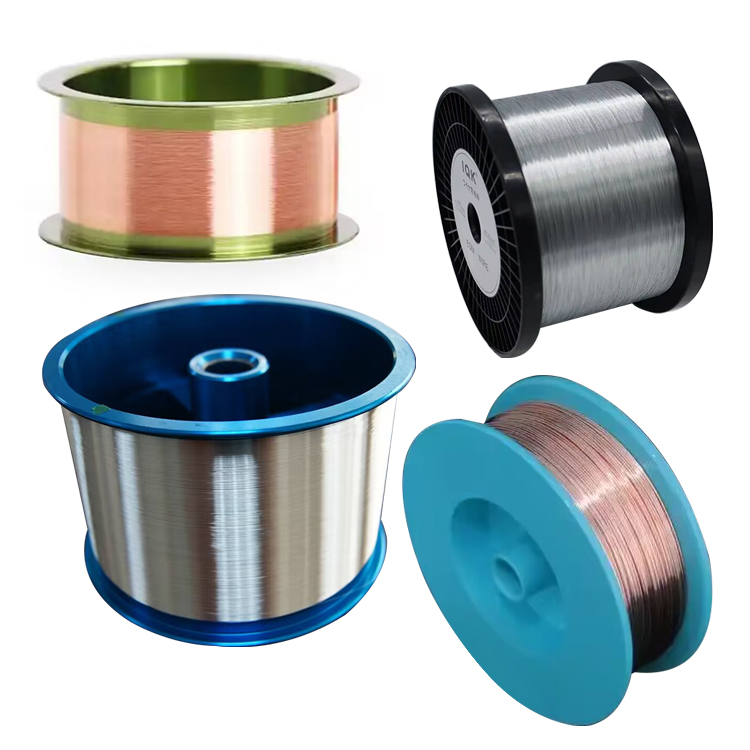

1. Это оборудование в основном используется для непрерывного литья слитков монокристаллической меди, монокристаллических серебряных слитков и монокристаллических золотых слитков, а также может использоваться для непрерывного литья других металлов и сплавов.

2. Данное оборудование представляет собой вертикальный корпус печи. Сырье, тигель и кристаллизатор размещают в открытой сверху крышке печи, а направляющий стержень кристаллизации - в нижней части корпуса печи. Сначала кристалл вытягивают из расплава на определенную длину через направляющий стержень кристаллизации, а затем стержень кристалла закрепляют на намоточной машине для вытягивания и сбора.

3. Это устройство использует полностью автоматическую систему управления с сенсорным экраном и несколькими устройствами мониторинга для точного контроля температуры печи и кристаллизатора, обеспечивая долгосрочные стабильные условия, необходимые для роста кристаллов; С помощью оборудования для мониторинга можно выполнить множество защитных действий, таких как утечка материала, вызванная высокой температурой печи, недостаточным вакуумом, давлением или нехваткой воды и т. д. Оборудование просто в эксплуатации, а основные установленные параметры включают температуру печи, температуру верхняя, средняя и нижняя части кристаллизатора, скорость предварительного вытягивания, скорость вытягивания при росте кристаллов (а также дюймовый режим, что означает вытягивание в течение определенного периода времени и остановку в течение определенного периода времени) и различные значения сигнализации.

Полностью автоматическая машина непрерывного литья заготовок из драгоценных металлов Hasung

2、 Основные технические параметры оборудования:

1. Тип: Вертикальный, автоматическое управление, автоматический нагрев.

2. Общее напряжение источника питания: трехфазное, 380 В, трехфазное, 50 Гц.

3. Мощность нагрева: 20 кВт.

4. Метод нагрева: Индукционный нагрев (бесшумный).

5. Емкость: 8 кг (золото)

6. Время плавления: 3-6 минут.

7. Максимальная температура: 1600 градусов Цельсия.

6. Диаметр медного стержня: 6-10 м.

7. Степень вакуума: Холодное состояние<6 67× 10-3Па.

8. Температура: 1600 ℃.

9. Скорость вытягивания медного стержня: 100-1500 мм/мин (регулируемая).

10. Литейные металлы: золото, серебро, медь и сплавы.

11. Способ охлаждения: Водяное охлаждение (температура воды 18-26 градусов Цельсия).

12. Режим управления: интеллектуальное управление Siemens PLC + сенсорный экран.

13. Размер оборудования: 2100*1280*1950 мм.

14. Вес: около 1500 кг. Высокий вакуум: примерно 550 кг.

3、 Основное структурное описание:

1. Корпус печи: Корпус печи имеет вертикальную двухслойную конструкцию с водяным охлаждением. Крышку печи можно открыть для облегчения установки тиглей, кристаллизаторов и сырья. В верхней части крышки печи имеется смотровое окошко, через которое можно наблюдать за состоянием расплавленного материала в процессе плавки. Фланцы индукционных электродов и фланцы вакуумного трубопровода симметрично расположены на разной высоте в середине корпуса печи для введения соединений индукционных электродов и соединения с вакуумной установкой. Нижняя плита печи оснащена опорной рамой для тигля, которая также служит неподвижной стопой для точной фиксации положения кристаллизатора, гарантируя, что центральное отверстие кристаллизатора будет концентрично с уплотнительным каналом на нижней плите печи. В противном случае направляющий стержень кристаллизации не сможет войти внутрь кристаллизатора через уплотнительный канал. На опорной раме расположены три водоохлаждаемых кольца, соответствующие верхней, средней и нижней частям кристаллизатора. Температура каждой части кристаллизатора точно контролируется путем регулирования расхода охлаждающей воды. На опорной раме расположены четыре термопары, которые используются для измерения температуры верхней, средней и нижней частей тигля и кристаллизатора соответственно. Интерфейс между термопарами и внешней частью печи расположен на нижней плите печи. Разгрузочный контейнер можно разместить в нижней части опорной рамы, чтобы предотвратить стекание расплава непосредственно из очистителя и повреждение корпуса печи. В центре нижней плиты печи также имеется съемная небольшая вакуумная камера грубой очистки. Под грубой вакуумной камерой находится камера из органического стекла, в которую можно добавить антиокислительный агент для улучшения вакуумной герметизации тонкой проволоки. Материал может обеспечить антиокислительный эффект на поверхности медного стержня за счет добавления антиокислительного агента в полость органического стекла.

2. Тигель и кристаллизатор. Тигель и кристаллизатор изготовлены из графита высокой чистоты. Дно тигля имеет коническую форму и соединено с кристаллизатором резьбой.

3. Вакуумная система:

1. Насос Рутса

2. Пневматический дисковый клапан высокого вакуума.

3. Электромагнитный клапан высокого вакуума.

4. Манометр высокого вакуума.

5. Манометр низкого вакуума.

6. Корпус печи

7. Пневматический перегородочный клапан высокого вакуума.

8. Холодная ловушка

9. Диффузионный насос

4. Механизм волочения и намотки. Непрерывная разливка медных прутков состоит из направляющих колес, прецизионных винтовых стержней, линейных направляющих и намоточных механизмов. Направляющее колесо играет направляющую и позиционирующую роль, и первое, через что проходит медный стержень, когда он выходит из печи, — это направляющее колесо. Направляющий стержень для кристаллизации закреплен на прецизионном винте и линейном направляющем устройстве. Медный стержень сначала вытягивается из корпуса печи (предварительно вытянутым) посредством линейного движения направляющего стержня для кристаллизации. Когда медный стержень проходит через направляющее колесо и имеет определенную длину, соединение с направляющим стержнем кристаллизации может быть прервано. Затем его закрепляют на намоточной машине и продолжают протягивать медный стержень за счет вращения намоточной машины. Серводвигатель управляет линейным движением и вращением намоточной машины, что позволяет точно контролировать скорость непрерывной разливки медного стержня.

5. Ультразвуковой источник питания энергосистемы использует немецкий IGBT, который имеет низкий уровень шума и энергосбережение. На скважине используются приборы контроля температуры для программируемого нагрева. Проектирование электрических систем

Имеются схемы обратной связи по перегрузке по току, перенапряжению и защите.

6. Система управления: это оборудование оснащено полностью автоматической системой управления с сенсорным экраном и несколькими устройствами мониторинга для точного контроля температуры печи и кристаллизатора, обеспечивая долгосрочные стабильные условия, необходимые для непрерывной разливки медной катанки; С помощью оборудования для мониторинга можно выполнить множество защитных действий, таких как утечка материала, вызванная высокой температурой печи, недостаточным вакуумом, давлением или нехваткой воды и т. д. Оборудование просто в эксплуатации, основные параметры задаются.

Существуют температура печи, температура верхней, средней и нижней частей кристаллизатора, скорость предварительной вытяжки и скорость вытягивания кристаллов.

И различные значения сигнализации. После установки различных параметров в процессе производства непрерывной разливки медной катанки при условии обеспечения безопасности.

Поместите направляющий стержень для кристаллизации, поместите сырье, закройте дверцу печи, отрежьте соединение между медным стержнем и направляющим стержнем для кристаллизации и подсоедините его к намоточной машине.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur