Система вакуумного литья золотых слитков туннельного типа

Логическое решение

В последние годы рынок инвестиционных драгоценных металлов становится все более требовательным: сегодня слиток должен иметь те же эстетические свойства, что и ювелирное изделие.

Используя машины, имевшиеся на рынке до запуска HS-VF260, можно было производить продукцию приемлемого качества, но операторам было сложно ею управлять. Фактически, калибровка рабочих параметров и обычное техническое обслуживание почти исключительно ограничивались высокоспециализированным персоналом.

Выпуск HS-VF260 произвел революцию в этой области: компании по всему миру получили индивидуальные туннельные печи, масштабируемые в зависимости от типа производства (слиток от 1 унции, до 400 унций или 1000 унций), обслуживание которых было доступным.

Единственным решением была разработка индукционной туннельной печи с простым и удобным интерфейсом (сенсорный экран HMI), которую можно было даже полностью разобрать с помощью всего лишь одного гаечного ключа.

Критические проблемы и недостатки традиционной системы

Печь находится на открытом воздухе и пламя горит постоянно, поэтому риски несчастных случаев на производстве очень высоки.

Более высокие риски потери металла.

Значительные выбросы паров, утилизация которых обходится компании очень дорого, а также возникновение сильного электромагнитного поля.

Многие расходные материалы, например тигли, быстро изнашиваются и изнашиваются, что влечет за собой высокие эксплуатационные расходы.

Качество готового слитка (блеск, чистота, плоскостность) средне-высокое.

Печь требует постоянного присутствия операторов.

Туннельная печь для вакуумного литья золота

производительность: 4 блока/час, вес каждого блока 15кг;

Максимальная рабочая температура: 1350-1400 градусов Цельсия;

Тип защитного газа: азот; Расход воздуха: 5/ч;

Температура воды на входе в печь и генератор: до 21 градуса Цельсия;

Общий расход воды: 12-13/ч;

Требуемое давление охлаждающей воды: от 3 до 3,5 бар;

Расход воздуха, необходимый для вентиляции: 0,1 м/с;

Требуемое давление воздуха из печи: 6 бар;

Тип отчета и разделитель: Графит 400 унций;

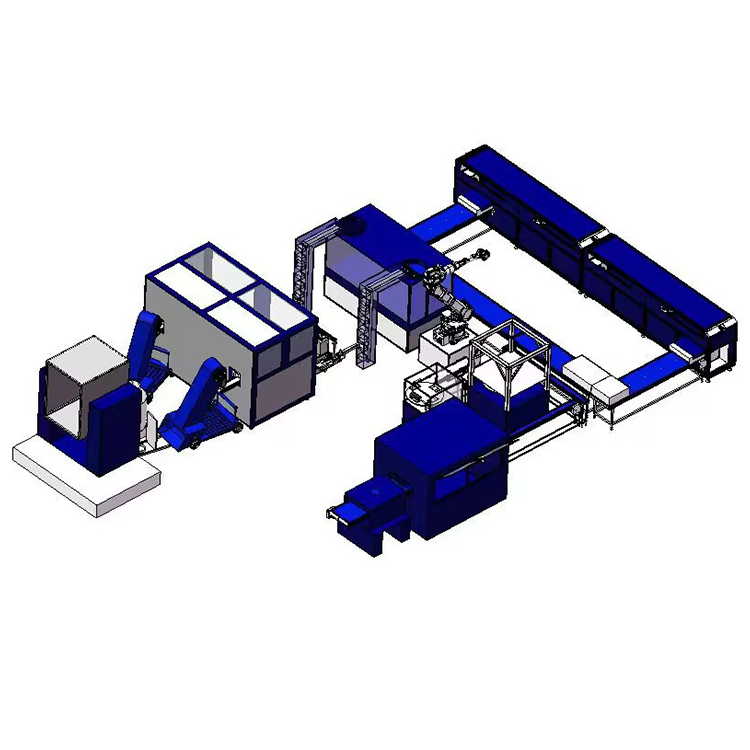

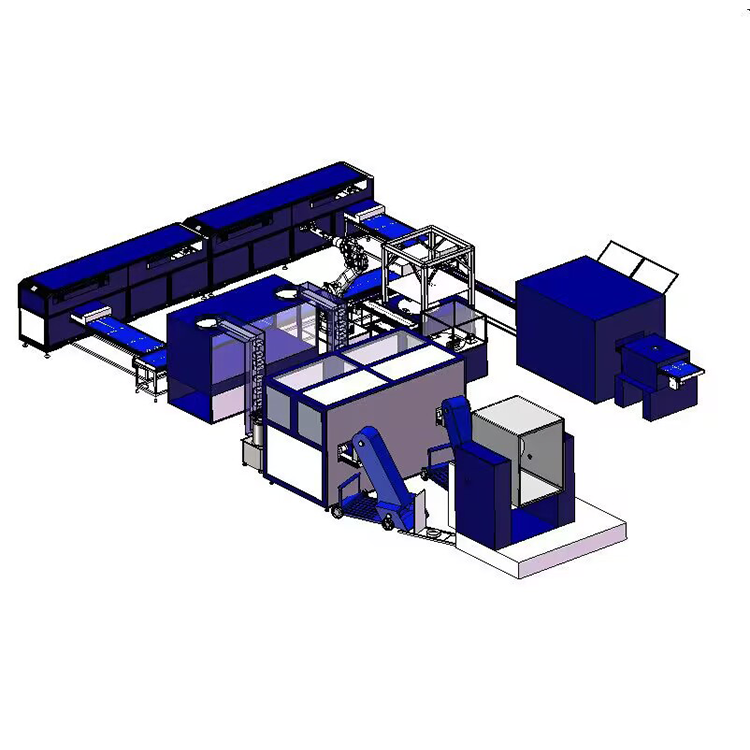

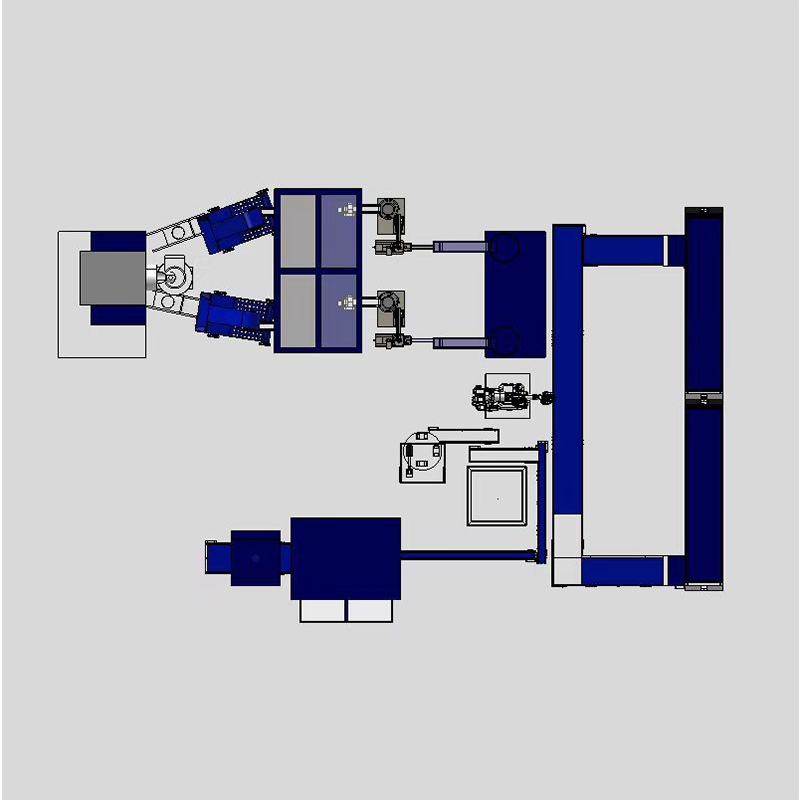

Общая площадь печной установки 18,2м2, длина 26500мм, ширина 2800мм.

Узел плавильного тоннеля контролируется следующими участками/площадками:

Разработан из нержавеющей стали. Применение: Для упаковки частиц золота в графитовые листы. Основной

Компоненты: Электрическое перемещение шагового устройства.

Область входных параметров Использование:

Ограничить попадание наружного воздуха в туннель. Система охлаждения: вода. Основные компоненты: передвижная перегородка с пневматическим управлением, форсунка. Впрыск азота.

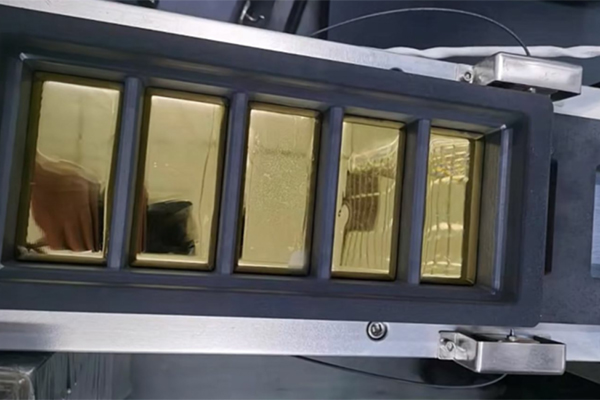

Зона плавления. Использование:

используется для плавки частиц золота. Система охлаждения: вода. Основные компоненты: индуктор, футерованный огнеупорным цементом, инфракрасный.

Датчик температуры, система подачи азота

Зона охлаждения:

перегородка с пневматическим управлением, форсунка Впрыск азота. и вакуум.

Зона разгрузки:

Разработан из нержавеющей стали. Цель:

Извлеките готовый продукт из отчета.

Модуль питания, общий модуль: Электропитание: 380 В, 50 Гц; Мощность 3-фазного генератора:

60кВт; другие - 20 кВт. Общая требуемая мощность: 80 кВт.

Зона контроля:

Рабочее пространство для всех печей

Дисплей продукта

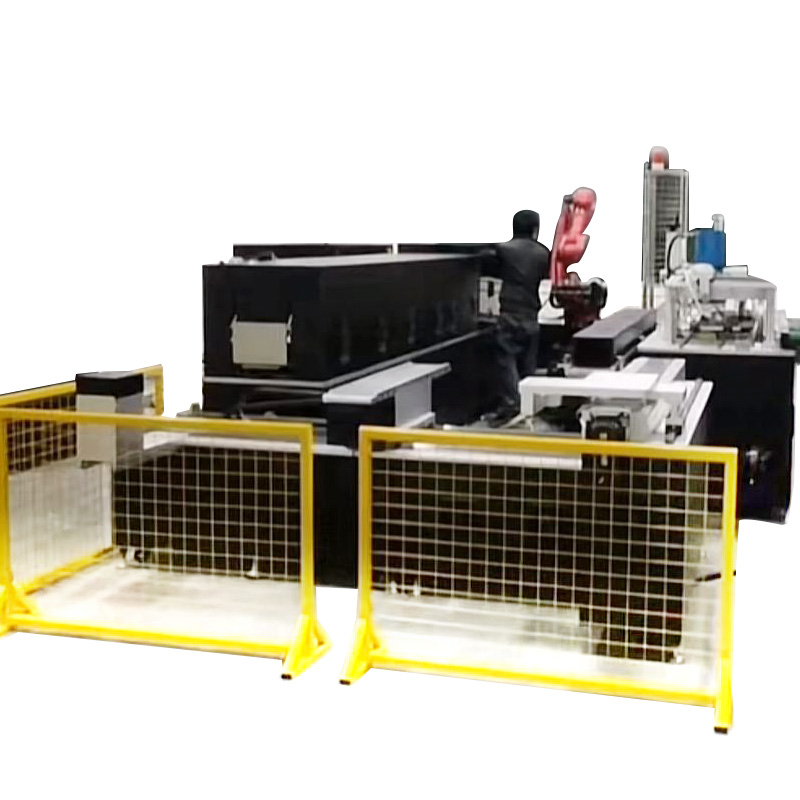

Что такое полностью автоматическая линия по производству золотых слитков в туннельной печи?

Полностью автоматическая линия по производству золотых слитков в туннельной печи: революция в золотодобывающей промышленности

Золотодобывающая промышленность всегда была символом богатства и процветания, и спрос на золотые слитки продолжает расти. По мере развития технологий производство золотых слитков кардинально изменилось. Одной из самых инновационных разработок в отрасли является полностью автоматизированная линия по производству золотых слитков в туннельной печи. Эта передовая технология произвела революцию в производстве золотых слитков, повысив эффективность, точность и качество. В этой статье мы рассмотрим, что такое полностью автоматизированная линия по производству золотых слитков в туннельной печи, как она работает и ее влияние на золотую промышленность.

Что представляет собой полностью автоматическая линия по производству золотых слитков в туннельной печи?

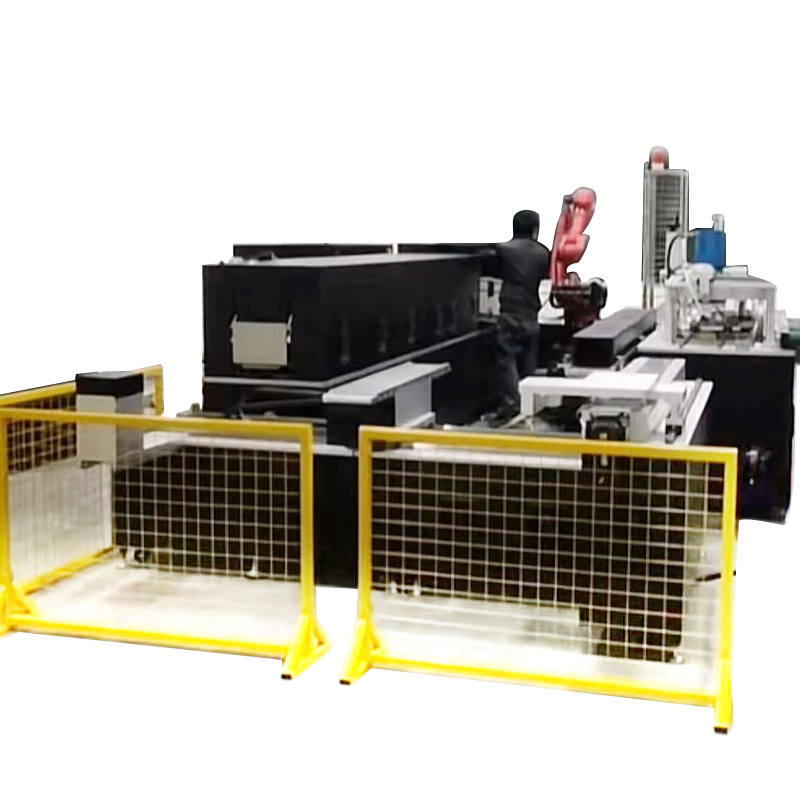

Полностью автоматическая линия по производству золотых слитков в туннельной печи представляет собой передовую систему, специально разработанную для автоматизированного производства золотых слитков. Он состоит из ряда взаимосвязанных машин и оборудования, которые безупречно работают вместе, превращая сырье в готовые золотые слитки. Весь процесс полностью автоматизирован без ручного вмешательства, что значительно снижает риск человеческой ошибки.

Ключевым компонентом линии является туннельная печь, специально предназначенная для плавки и аффинажа золота. Печь оснащена современной системой контроля температуры и датчиками, обеспечивающими точный и равномерный нагрев золотого материала. Кроме того, производственная линия включает в себя различные конвейеры, формы, системы охлаждения и механизмы контроля качества для оптимизации всего производственного процесса.

Линия по производству золотых серебряных слитков в туннельной печи включает в себя

1. Металлический гранулятор

2. Просеивание с помощью системы вибрации и системы сушки.

3. Вакуумная система переноса

4. Система дозирования

5. Туннельная система литья золотых слитков

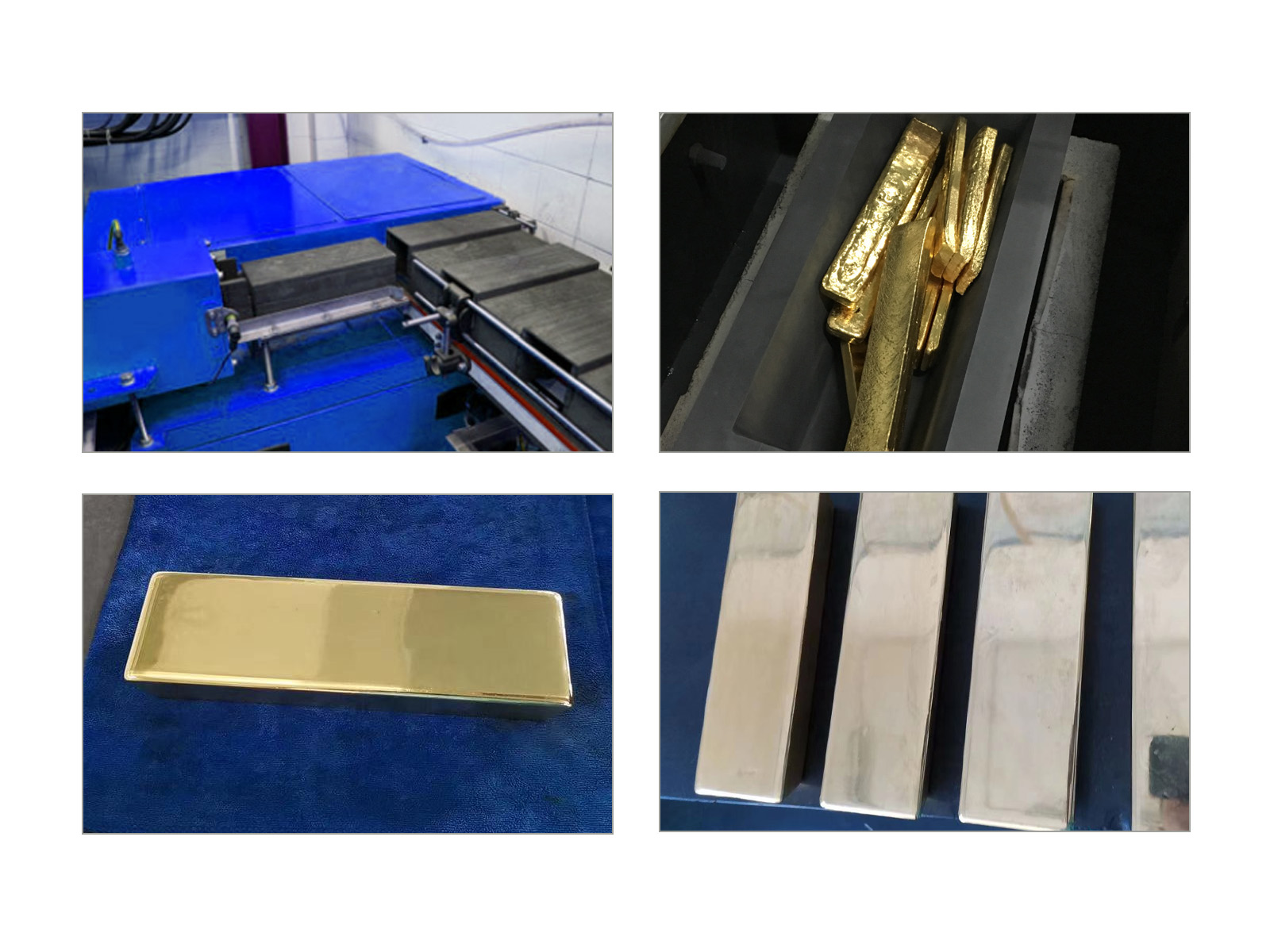

6. Система очистки и полировки.

7. Система точечной маркировки

8. Тиснение логотипа

9. Система упаковки

Как это работает?

Полностью автоматизированная линия по производству золотых слитков в туннельной печи проходит ряд взаимосвязанных этапов, каждый из которых предназначен для выполнения определенной задачи в процессе производства золотых слитков. Процесс начинается с загрузки сырого золотого материала в печь, где его плавят и очищают от примесей. Температура и продолжительность нагрева тщательно контролируются для достижения желаемой чистоты и консистенции расплавленного золота.

После очистки золотого материала его разливают в формы и придают ему желаемую форму золотого слитка. Формы точно предназначены для производства золотых слитков различных размеров и веса, отвечающих разнообразным потребностям рынка. После затвердевания золота его отправляют через систему охлаждения для стабилизации его структуры и температуры.

Контроль качества является ключевым аспектом производственной линии: передовые системы контроля интегрированы для обеспечения соответствия золотых слитков самым высоким стандартам чистоты и качества. Любые отклонения или дефекты оперативно выявляются и устраняются, обеспечивая производство только идеальных золотых слитков.

Влияние на золотую промышленность

Внедрение полностью автоматической линии по производству золотых слитков в туннельных печах оказало глубокое влияние на золотодобывающую промышленность. Эта передовая технология произвела революцию в производственном процессе, предоставив ряд ключевых преимуществ, которые меняют отрасль.

Прежде всего, автоматизация производственных процессов существенно повышает эффективность и производительность. При минимальном ручном вмешательстве линия может работать непрерывно, максимизируя производительность и сокращая время производства. Это позволяет переработчикам и производителям золота более эффективно и результативно удовлетворять растущий спрос на золотые слитки.

Кроме того, точность и последовательность, достигаемые благодаря автоматизации, улучшают качество производимых золотых слитков. Усовершенствованные системы контроля температуры и механизмы проверки качества гарантируют, что золотые слитки соответствуют самым высоким стандартам чистоты, внушая доверие потребителям и инвесторам.

Кроме того, полностью автоматическая линия по производству золотых слитков в туннельной печи повышает безопасность и снижает воздействие производства золотых слитков на окружающую среду. За счет минимизации участия человека в производственном процессе значительно снижается риск несчастных случаев и травм. Кроме того, эффективное использование энергии и ресурсов на автоматизированных производственных линиях способствует более устойчивому и экологически чистому подходу к производству золотых слитков.

Более того, внедрение этой передовой технологии делает производителей золота более конкурентоспособными на мировом рынке. Способность производить высококачественные золотые слитки более быстрыми темпами дает им стратегическое преимущество, позволяя им удовлетворять потребности международных покупателей и расширять свое присутствие на рынке.

Подводя итог, можно сказать, что полностью автоматизированная линия по производству золотых слитков в туннельной печи представляет собой значительный прогресс для золотодобывающей промышленности. Автоматизированные и точные производственные процессы повышают эффективность, качество и конкурентоспособность производства золотых слитков. Поскольку спрос на золото продолжает расти, эта инновационная технология будет играть ключевую роль в удовлетворении рыночного спроса и формировании будущего золотой промышленности.

- English

- French

- German

- Portuguese

- Spanish

- Russian

- Japanese

- Korean

- Arabic

- Irish

- Greek

- Turkish

- Italian

- Danish

- Romanian

- Indonesian

- Czech

- Afrikaans

- Swedish

- Polish

- Basque

- Catalan

- Esperanto

- Hindi

- Lao

- Albanian

- Amharic

- Armenian

- Azerbaijani

- Belarusian

- Bengali

- Bosnian

- Bulgarian

- Cebuano

- Chichewa

- Corsican

- Croatian

- Dutch

- Estonian

- Filipino

- Finnish

- Frisian

- Galician

- Georgian

- Gujarati

- Haitian

- Hausa

- Hawaiian

- Hebrew

- Hmong

- Hungarian

- Icelandic

- Igbo

- Javanese

- Kannada

- Kazakh

- Khmer

- Kurdish

- Kyrgyz

- Latin

- Latvian

- Lithuanian

- Luxembou..

- Macedonian

- Malagasy

- Malay

- Malayalam

- Maltese

- Maori

- Marathi

- Mongolian

- Burmese

- Nepali

- Norwegian

- Pashto

- Persian

- Punjabi

- Serbian

- Sesotho

- Sinhala

- Slovak

- Slovenian

- Somali

- Samoan

- Scots Gaelic

- Shona

- Sindhi

- Sundanese

- Swahili

- Tajik

- Tamil

- Telugu

- Thai

- Ukrainian

- Urdu

- Uzbek

- Vietnamese

- Welsh

- Xhosa

- Yiddish

- Yoruba

- Zulu

- Kinyarwanda

- Tatar

- Oriya

- Turkmen

- Uyghur